以下是对银塑阻燃ABS板材挤出成型过程中提升效益、降低成本所采用的解决方案,其中包括了对冲击韧性、抗拉强度以及弯曲刚度的处理方法,并附有相应的案例分析。

解决方案

- 原材料选择

在ABS树脂的选择上,我们倾向于采用高冲击级别的产品,例如奇美的756S型号和台化的12A1型号。这些树脂含有较高的丁二烯成分,这为板材赋予了出色的韧性基础,从而有效提升了板材的冲击强度。

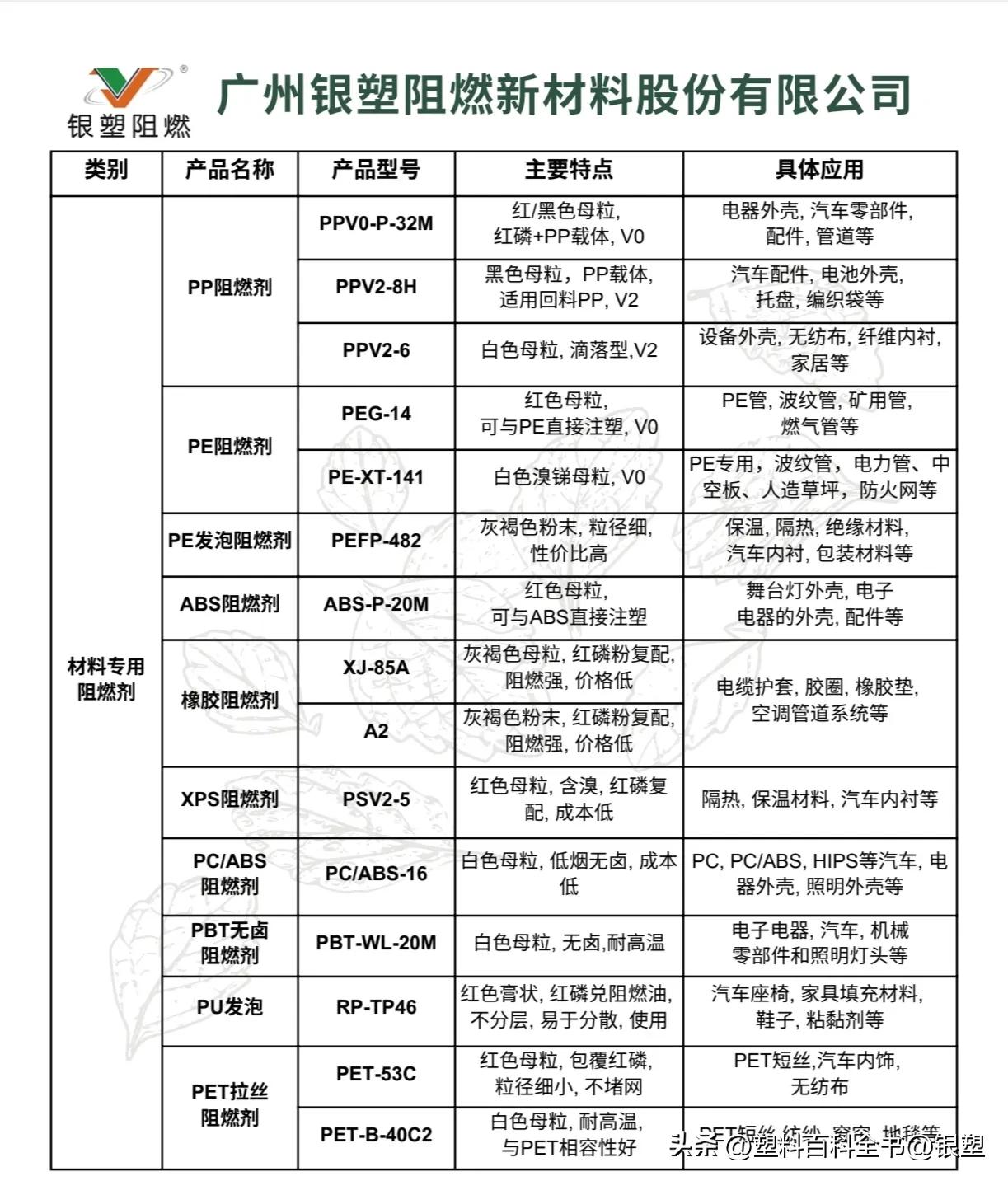

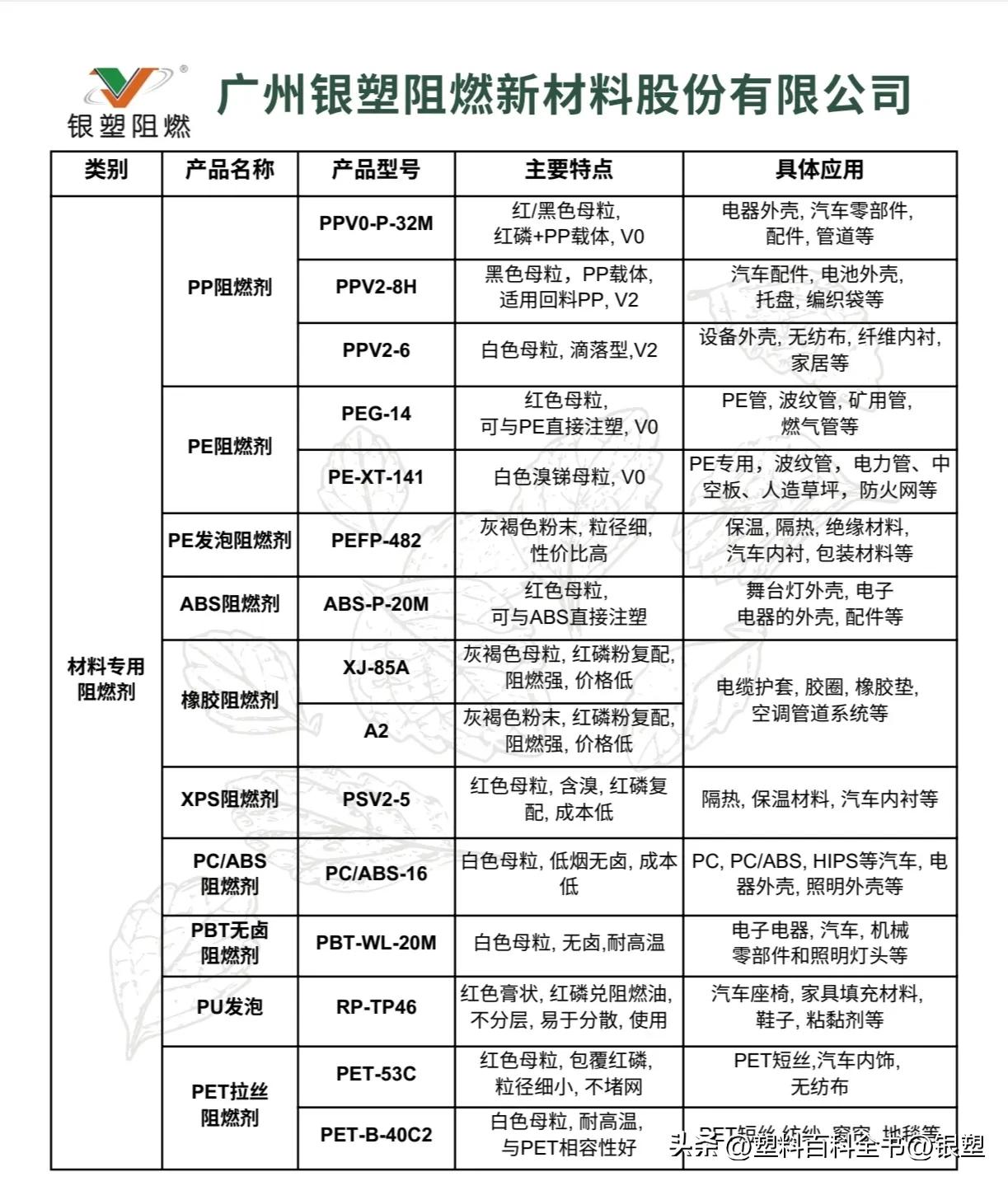

- 阻燃剂

主要阻燃成分:选用性能卓越的凝聚相阻燃物质,例如磷系阻燃物质。此类阻燃物质在发挥其阻燃效能的同时,相较于某些传统阻燃物质,对ABS材料的力学特性影响更小。它们在较低的添加比例下,即可促使ABS表面生成紧密的炭化层,有效降低对ABS拉伸强度、冲击强度等性能的消极影响。

阻燃剂选用:结合氮系阻燃剂三聚氰胺氰尿酸盐(MCA)和金属氢氧化物氢氧化铝(ATH)。MCA在分解过程中释放氮气,有助于在气相中稀释可燃气体,并与凝聚相阻燃剂共同发挥作用,同时对ABS的力学性能影响较小;ATH在分解过程中吸收热量并生成水蒸气,有助于辅助阻燃,且只要添加量适宜,对ABS的力学性能损害较小。

针对不同的使用要求,需添加适宜的增韧剂。例如,在电子电器行业,人们常选择甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(MBS),这种材料与ABS塑料具有良好的相容性,能有效增强材料的韧性,从而提高其抗冲击能力,同时不会对阻燃特性造成不良影响。

采用主要抗氧剂,例如受阻酚类抗氧剂1010,以及辅助抗氧剂,例如亚磷酸酯类抗氧剂168,进行复合配比。此措施旨在防止材料在加工及使用阶段发生氧化反应,进而确保其保持优异的力学特性,避免因氧化作用而引起拉伸强度、冲击强度等性能指标的降低。

- 加工工艺优化

通过热分析技术,我们可以精确设定新阻燃体系适用的加工温度区间。这样做是为了防止因温度过高而引起阻燃剂的分解或材料的降解,从而确保板材的力学性能不受损害。具体操作中,可以将挤出机料筒的温度分别设定为:前段205至215摄氏度,中段215至225摄氏度,后段195至205摄氏度。

螺杆转速需调整至280r/min,同时混合时间应延长至15至20分钟,以确保物料混合均匀。这样做可以使阻燃剂和增韧剂等在ABS基体中得到充分分散,防止出现局部性能不均,从而提高板材的冲击强度、拉伸强度及弯曲模量。

实例分析

该企业生产用于电子电器设备外壳等产品的阻燃ABS板材,先前采用的制造方案存在成本偏高的问题,同时在力学性能上,特别是冲击强度和拉伸强度方面,还有待加强,无法达到部分高端客户对产品抗冲击性能和耐用性的期望。

- 解决方案实施

- 配方调整

- 以高效磷系凝聚相阻燃剂为主阻燃剂,添加量为10%。

阻燃剂选用了MCA与ATH的混合体系,其中MCA的添加比例为3%开元棋盘牌下载app,而ATH的添加比例则为12%。

- 增韧剂选用MBS,添加量为8%。

- 抗氧剂采用1010与168复配,总添加量为0.5%。

- 工艺优化

将挤出机料筒各段温度分别设定为:前段210摄氏度,中段220摄氏度,后段200摄氏度。

螺杆的转速降至280转每分钟,同时,混合所需的时间也被拉长到了18分钟。

- 效果

在成本控制上,通过选用成本较低的MCA、ATH以及适当减少其他辅助材料的用量,原料成本较原方案下降了大约15%。同时,由于工艺的优化,能耗有所减少,产品的不良率也有所下降,使得综合加工成本降低了大约10%,整体成本降幅达到约12%。

- 力学性能方面

冲击力度从原先的18千焦每平方米增至22千焦每平方米,增幅达22%,使得材料在应用过程中更能抵御外力冲击,有效降低了因冲击造成的破损几率。

板材的拉伸强度由42MPa增至46MPa,增幅达到约9.5%,这使得板材在承受拉伸力时更不易发生形变和破裂,从而显著提高了产品的使用寿命。

弯曲模量有所增加,增幅达到,提升了大约11%,这使得板材的刚性及抗弯曲变形能力得到显著加强,从而在安装与使用阶段,能更有效地维持其形状的稳定性。