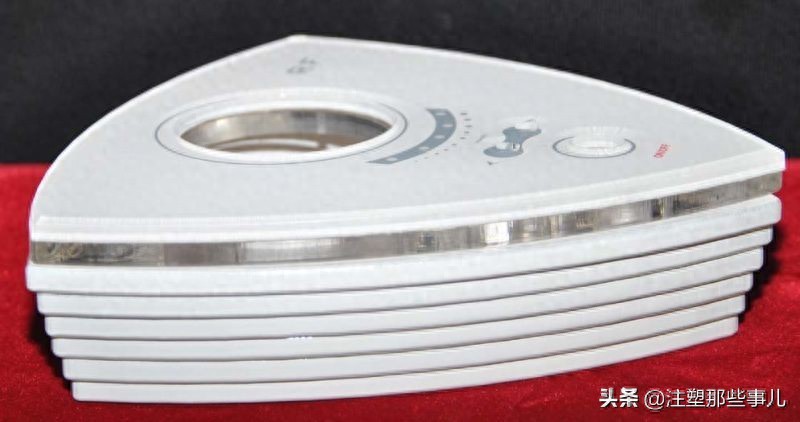

ABS材料因其出色的机械强度和全面的性能特点,在电子、机械、交通、建筑以及玩具制造等多个行业中扮演着关键角色。尤其是对于尺寸稍大的箱体结构和承受力的部件,以及那些需要电镀装饰的部件,ABS塑料更是不可或缺。基于本人多年累积的实践经验,以下是对ABS塑料注塑工艺的详细分析。

ABS塑料在加工前需彻底干燥并预热,因其对水分较为敏感,这一步骤不仅能去除制件表面的烟花泡带和银丝,还能促进塑料塑化,降低表面色斑和云纹的出现。ABS原料的水分含量需控制在0.13%以下。注塑前需满足的干燥条件包括:在干燥的冬季,温度应控制在75至80摄氏度以下,持续干燥时间为2至3小时;而在夏季或雨天,温度需在80至90摄氏度之间,干燥时长需延长至4至8小时。若制件追求特别优异的光泽或其结构较为复杂,则干燥时间需进一步增加,可达到8至16小时。需要注意的是,由于微量水汽的存在,制件表面容易出现雾斑,这一问题往往容易被忽视。建议对机台的料斗进行改装,使其成为热风料斗干燥器,这样可以防止干燥后的ABS在料斗内再次吸收潮气。然而,这种料斗需要加强湿度监控,以确保在生产过程中意外中断时,避免物料过热。

注射过程中,ABS塑料的温度与熔融粘度的相互作用与其它无定型塑料存在显著差异。在熔化过程中,随着温度的上升,其熔融程度仅略有下降。然而,当温度达到塑化温度(即适宜加工的温度区间,例如220至250摄氏度)后,若继续无节制地提升温度,将引发耐热性不佳的ABS材料的热分解,进而导致熔融粘度上升,注塑作业变得更加艰难,同时制品的机械性能也会相应下降。尽管ABS的注塑温度相较于聚苯乙烯等塑料更高,但其升温区间却不如后者那么宽泛。在部分温控不佳的注塑机中,当生产一定数量的ABS制品后,常常会在制品上发现不同程度的黄色或褐色焦化颗粒。而且,这些焦化颗粒很难通过添加新料或进行空注射等方法彻底清除。

究其根本,ABS塑料中包含丁二烯成分,一旦某些塑料颗粒在高温环境下紧贴于螺槽中难以清洁的表面,并持续暴露于高温之下,便会导致其降解和碳化。鉴于高温操作可能对ABS产生不利影响,因此,对料筒各段的炉温实施限制变得尤为必要。当然,不同种类和结构的ABS材料对炉温的要求也各有差异。柱塞式机型中,炉内温度需保持在180至230摄氏度之间;而螺杆式机型,则需将炉温控制在160至220摄氏度范围内。尤其需要强调的是,ABS材料加工时温度较高,对工艺参数的微小变动极为敏感。因此,对料筒前端及喷嘴部位的温度进行精确控制显得尤为关键。经实践验证,这两部分温度的细微波动都会在最终产品上显现出来。温度波动幅度越大,就更容易出现熔接缝、表面光泽不佳、边缘翘起、模具粘附以及颜色改变等质量问题。

注射时的压力需求:由于ABS熔融物的粘度较聚苯乙烯或改性聚苯乙烯更大,因此在进行注射时需要使用较高的压力。然而,并非所有ABS制品都需要使用高压,对于尺寸较小、结构简单且厚度较厚的制品,可以适当降低注射压力。在注塑过程中,浇口封闭时型腔内的压力大小往往直接影响制品的表面质量,以及银丝状缺陷的严重程度。压力不足时,塑料的收缩幅度增大,导致与模具表面的接触几率上升,从而使得制件表面出现雾化现象;而压力过重,塑料与模具表面之间的摩擦力增强,极易引发粘模问题。

注射速率适中,使用ABS材料效果更佳。若注射速度过快,塑料容易出现烧焦或分解,产生气化物,导致制品上出现熔接痕、光泽不佳以及浇口附近塑料变红等瑕疵。然而,在制造薄壁或结构复杂的制品时,仍需确保注射速度足够高,以免难以完全填充。

模具所需温度:ABS材料在成型过程中需要较高的温度,因此模具的温度也相应较高。通常情况下,模具温度设定在75至85摄氏度之间。在制造投影面积较大的产品时,定模的温度应控制在70至80摄氏度开元棋盘牌下载app,而动模的温度则需保持在50至60摄氏度。对于体积较大、结构复杂、壁薄的产品,还需特别注意对模具进行专门加热处理。为了减少生产时间,确保模具温度的相对恒定,在取出制品之后,可以采取冷水浸泡、热水浸泡或利用其他机械固定方法,以此来弥补型腔内冷却固定所需的时间。

在注塑ABS塑料的过程中,注塑机的每次注射量通常只占标准注射量的75%。为了确保制品的质量和尺寸稳定性,以及实现表面光泽和色调的均匀性,建议将注射量控制在标定注射量的50%左右。