分析灯饰配件注塑成型过程中,阻燃ABS塑料的应用如何实现成本降低与效率提升的方案及具体案例。

灯饰

一、灯饰配件对阻燃ABS塑料的要求

在灯具配件的注塑成型环节,使用的阻燃ABS塑料必须达到一定的标准。首先,它必须具备优异的阻燃特性,以便在灯具使用时遇到突发火情,能够迅速阻止火势扩散,从而确保使用安全。再者,该材料还需具备上乘的外观品质,例如表面需保持光滑、无任何瑕疵,以满足灯具对美观性的要求。此外,必须拥有必要的力学特性,包括但不限于足够的强度与延展性,以便在安装及使用过程中,能够抵御轻微的冲击与压力。

二、增效降本解决方案

(一)原料选择优化

1. 基础树脂选择:

对市场上众多ABS树脂供应商及其产品牌号进行了调研,对其性能和价格进行了比较。最终选定了流动性适中、热稳定性优良且价格公道的ABS树脂作为生产的基础原料。该国产ABS树脂牌号流动性指标为20克每十分钟的数值(在220摄氏度、10千克条件下),不仅能够满足注塑成型对流动性的需求,而且在成本上相较于某些进口同类产品便宜10%至15%,并且其热变形温度高达95摄氏度,足以应对灯具在工作时灯饰配件所面临的温度环境。

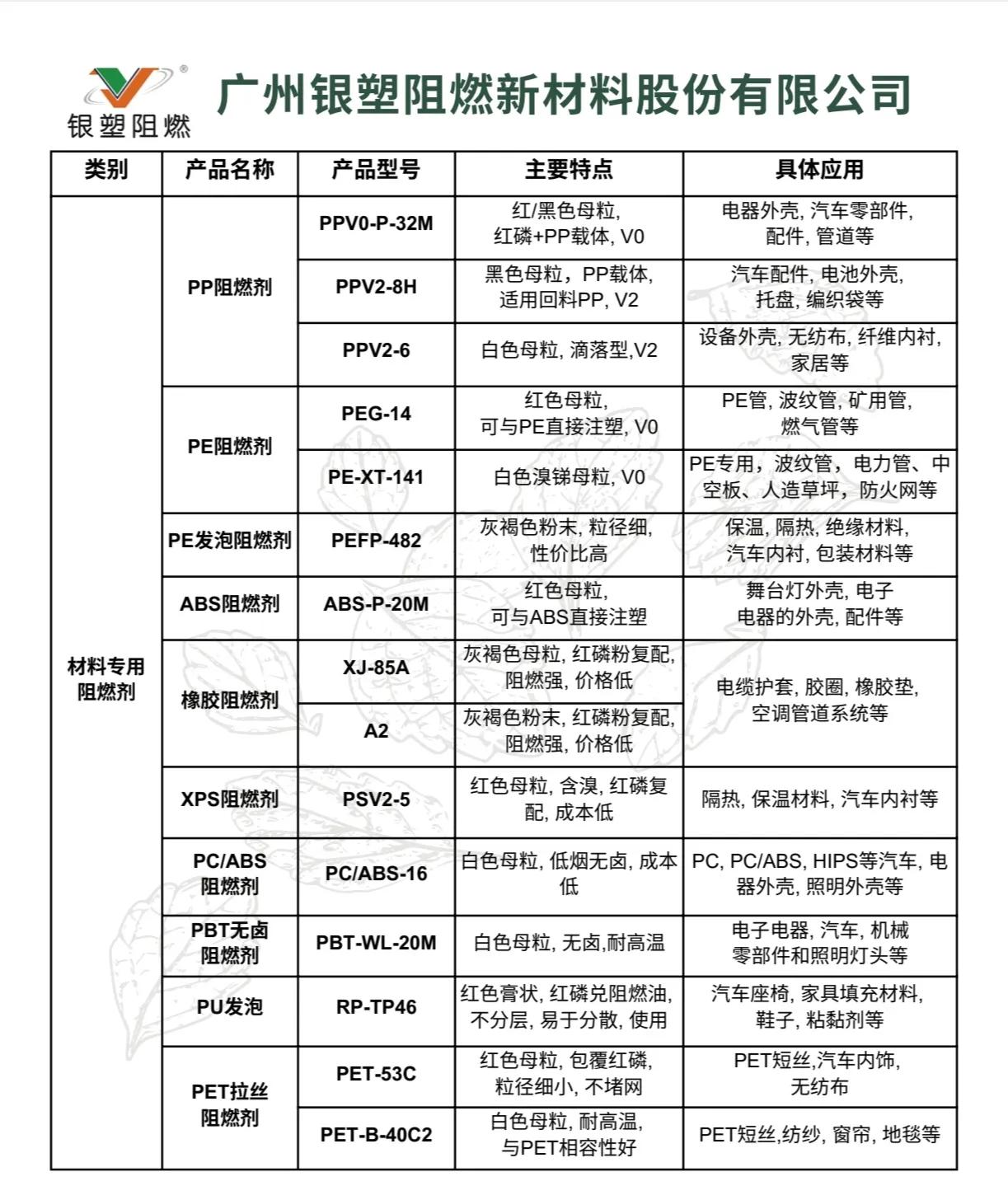

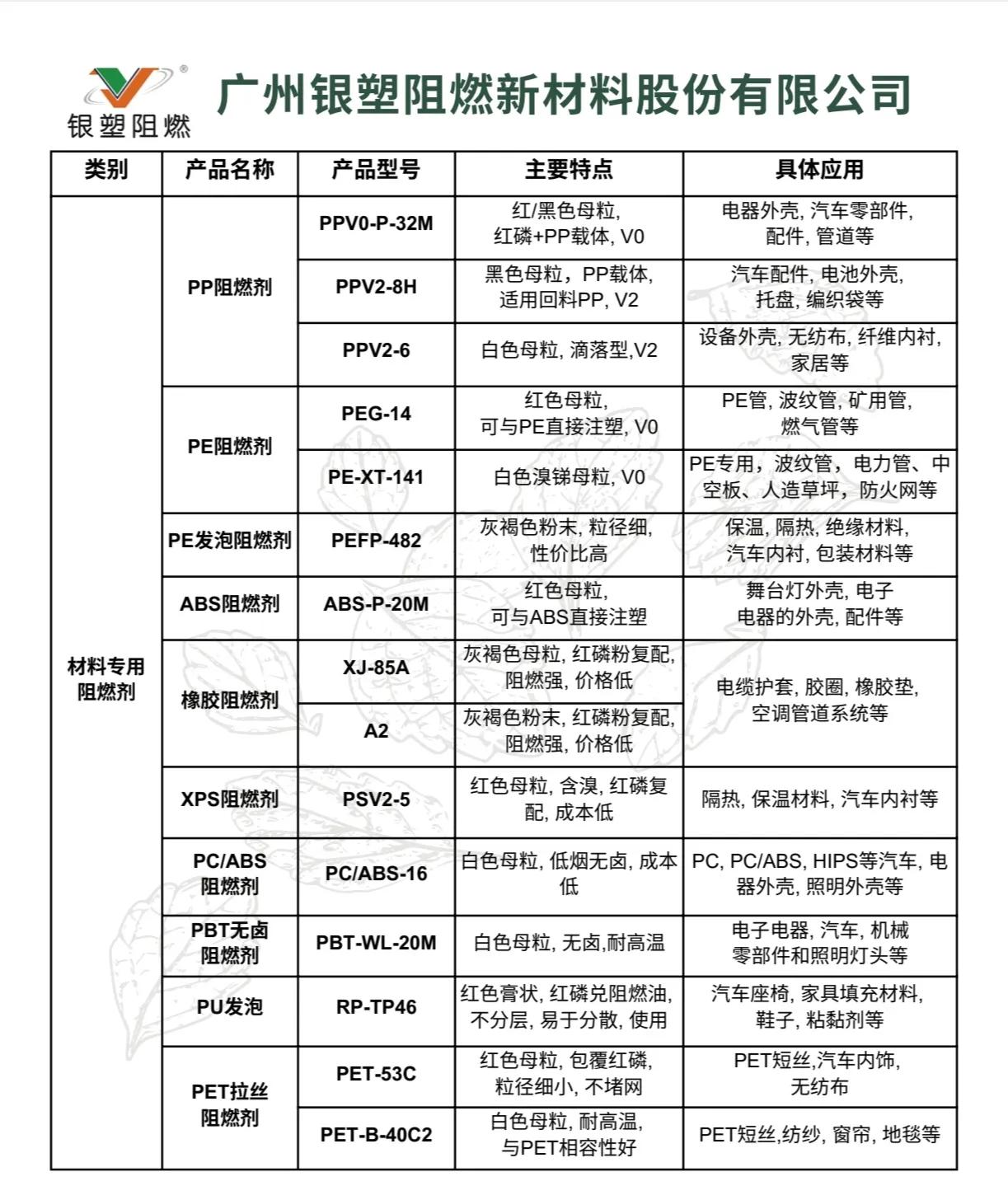

2. 阻燃剂选型与复配:

鉴于对灯具配件在环保和性能方面的全面需求,我们选择了磷氮型阻燃剂与少许无机阻燃剂进行混合使用。磷氮型阻燃剂,例如三聚氰胺聚磷酸盐,它不仅阻燃性能优异,而且产生烟雾少,毒性低,且成本合理。此外,我们加入少量氢氧化镁无机阻燃剂,这一成分在分解过程中能够吸收热量,并形成氧化镁保护层,从而有效提升阻燃性能。磷氮系阻燃剂与氢氧化镁的混合比例是8比2(按质量计算),这样的配比既确保了产品能够满足UL-94 V-0的阻燃标准,又能有效减少阻燃剂的总成本,大约降低15%。

(二)加工工艺优化

1. 注塑工艺参数调整:

在温度控制方面,我们采用热分析等技术对阻燃ABS塑料的热性能进行精确测量。针对该灯饰配件的注塑过程,我们设定了料筒温度:前段为200至210摄氏度,中段为210至220摄氏度,后段为190至200摄氏度。同时,模具温度被调整至40至50摄氏度,这样的温度区间不仅确保了物料能够充分塑化和填充,还减少了冷却所需的时间,从而提升了生产效率。经过测试,与原工艺相比,冷却过程的时间减少了20%,因此成型周期也相应地缩短了。

通过模流分析软件对注塑流程进行仿真,我们能够精确设定最适宜的注塑压力和速度轨迹。通过多级注塑技术,以较高速度(例如80%至90%的最大射速)迅速对型腔进行填充,以保证型腔迅速被填满;在保压环节,依据产品结构及实际情况,将压力调整至70至80MPa,并设定保压时间为3至5秒,以此减少产品的缩痕和变形,提升产品质量,并降低不良品率。

2. 注塑工艺改进:

使用热流道技术,我们为该灯饰配件配备了针阀式热流道系统。此系统确保塑料熔体在流道内持续保持熔融状态,从而降低了浇口废料,提升了材料的使用效率。据数据统计,实施热流道技术后,材料利用率从原先的85%提升至95%以上,并且改善了熔体在型腔内的流动平衡,减少了熔接痕,增强了产品外观质量,同时降低了后处理工序的成本。

(三)模具设计与维护优化

1. 模具设计优化:

针对灯饰配件的尺寸和生产批量,我们采用了四腔模具结构。通过精心设计型腔布局,我们实现了各型腔注塑的平衡开元棋盘牌下载app,这不仅提升了生产效率,还减少了单位产品在模具成本上的分摊。以优化设计为例,单次注塑的产品数量实现了三倍增长,显著提升了整体生产效率。

模具材料挑选:考虑到生产数量预计在5至10万次之间,我们决定采用P20预硬模具钢。这种钢材价格合理,经过适当的热处理,其硬度可以达到HRC30至35,既满足了模具的耐磨性,又保证了足够的强度。这样既保证了模具的使用寿命,又有效降低了模具的制造成本。

2. 模具维护管理:

制定一套严格的模具维护方案,要求每生产5000件产品后,对模具进行全面维护。这包括对模具表面进行清洁、清除残留的塑料和油脂,对模具的滑动部件如滑块、顶针等施加润滑,检测模具的关键尺寸和外观质量,并对磨损的部分进行及时修复。通过这样的定期维护,模具的使用寿命得以延长20%至30%,同时降低了模具更换的频率和成本。

快速换模系统通过安装高效的换模设备,运用统一的模具接口及定位技术,显著缩短了模具更换所需时间,从原先的2至3小时减少到仅30至40分钟。此举有效提升了设备的使用效率,大幅缩短了因模具更换造成的停机时长,从而间接降低了生产成本。

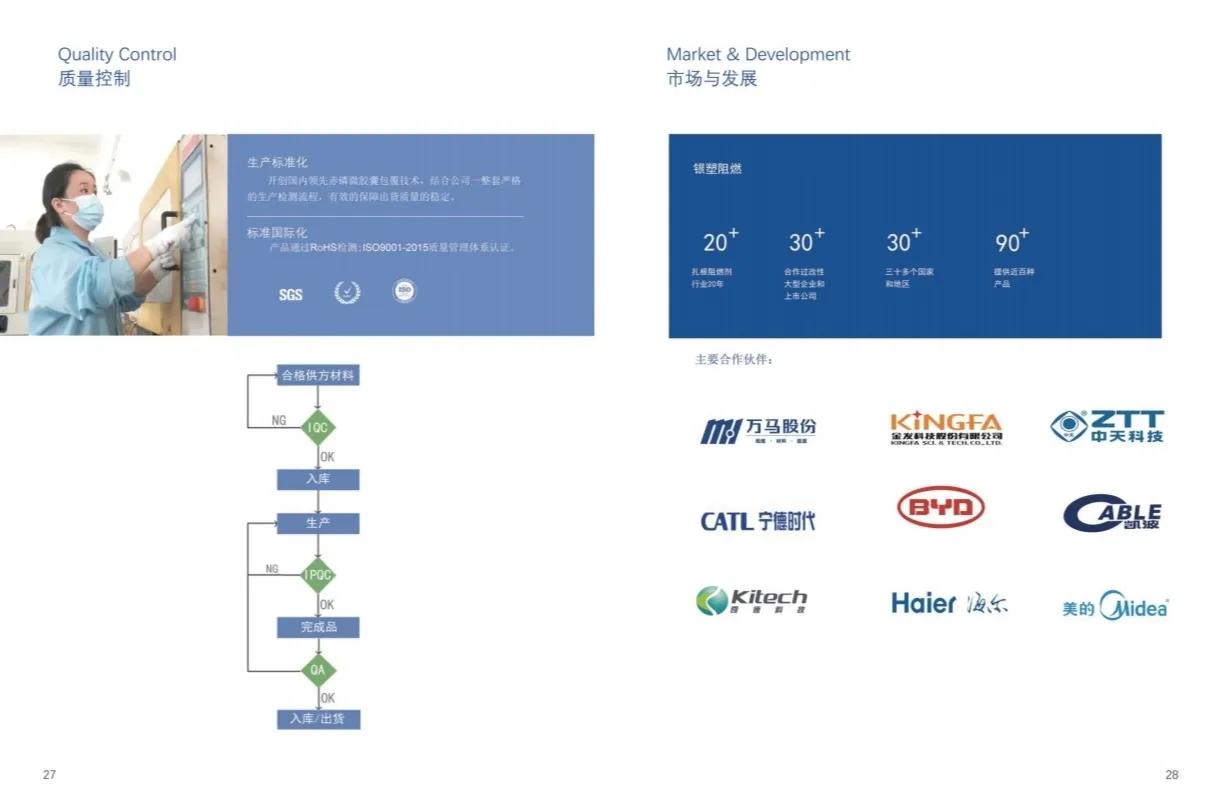

三、银塑阻燃增效降本解决方案实例分析

(一)项目背景

该灯饰生产企业生产多种灯具,之前使用的灯饰配件系由普通的阻燃ABS塑料通过注塑成型工艺制成,这一做法导致成本不菲,同时生产效率也有待提高。为了提高市场竞争力,该企业已委托银塑阻燃公司为其设计一套既可提高效率又能降低成本的解决方案。

(二)实施过程

银塑阻燃技术团队首先对该企业目前的生产流程、产品规格以及成本构成进行了详尽的调查和研究。

调研结果显示,需依照既定方案付诸实践,具体措施涵盖:更换基础树脂,调整阻燃剂的比例,改善注塑过程中的各项参数,安装热流道系统,对模具设计进行优化,以及建立健全模具维护的规章制度。

在执行阶段,对各个环节实施严密监控并做好数据搜集,根据实际情况进行适时调整和改进,从而保障方案的实效性与持久性。

(三)实施效果

1. 成本降低:

通过精选基础树脂和阻燃剂,我们成功降低了原料成本,降幅达到了大约12%。

加工周期得以缩短,材料使用效率得到提升,模具的使用寿命也相应增加,这些因素共同作用,使得加工成本降幅达到了大约18%。综合各项成本考量,整体成本降幅约为15%。

2. 效率提升:

采用了一模多腔的设计以及快速换模技术,设备的制造效率显著提升了大约60%,从而更有效地迎合了市场的订单需求。

产品外观与尺寸精度均有显著提升,次品比率已由原先的5%降至2%以下,这不仅减少了因次品产生的损失,也增强了产品在市场上的竞争力。

该灯饰制造企业通过采纳银塑阻燃增效降本策略,成功在灯饰配件的生产环节实现了成本削减、效率增强以及品质优化的多项成果,进而获得了显著的经济和市场双重效益。